Il numero di denti della ruota può essere inferiore a 17?

Le ruote dentate sono un tipo di componente ampiamente utilizzato nella vita quotidiana, sia nell'aviatura, che nelle navi da carico, negli automobili, e così via. Tuttavia, quando si progettano e si trattano le ruote dentate, ci sono requisiti per il numero di denti. Alcuni affermano che le ruote dentate con meno di 17 denti non possono ruotare, mentre altri sottolineano che ci sono molte ruote dentate con meno di 17 denti che funzionano correttamente. In realtà, entrambe queste affermazioni sono corrette. Lo sai perché?

Perché il numero di denti è 17?

Perché il numero di denti è 17?

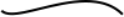

Perché proprio 17 e non un altro numero? Per quanto riguarda il numero 17, questo ha a che fare con il metodo di produzione del cambio. Come mostrato nella figura sottostante, un metodo ampiamente utilizzato è quello di utilizzare una forma per tagliare.

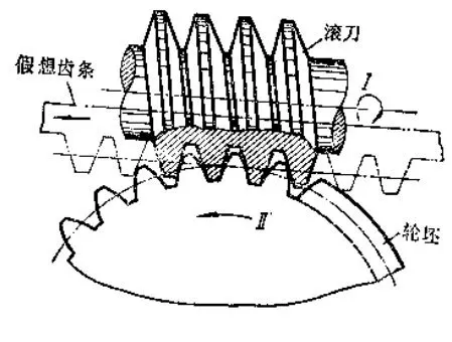

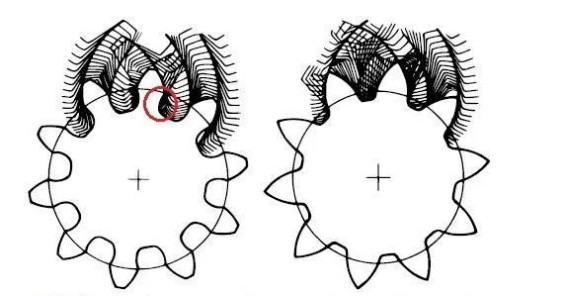

Quando il numero di denti è piccolo, si verifica un fenomeno chiamato undercutting, che influisce sulla resistenza del cambio prodotto. Cos'è l'undercutting? Significa che la radice viene tagliata. Prestare attenzione alla casella rossa nella figura:

Quando l'intersezione tra il bordo superiore del dente del cambio e la linea pitch supera il punto di ingranaggio limite del cambio che viene tagliato, una parte del profilo a involuzione della radice del cambio viene rimossa. Questo fenomeno è chiamato undercutting.

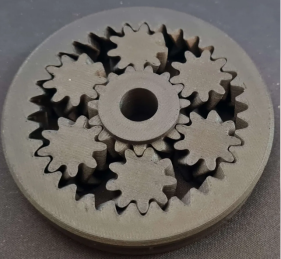

Allora, in quali circostanze si può evitare l'undercutting? La risposta sta nel numero 17, che corrisponde a un coefficiente di altezza del bordo superiore di 1 e un angolo di pressione di 20 gradi. In primo luogo, gli ingranaggi possono ruotare perché gli ingranaggi superiore e inferiore devono formare una buona relazione di trasmissione. Solo quando il collegamento tra i due è in atto, il loro funzionamento può essere una relazione stabile. Prendendo come esempio gli ingranaggi involuti, un buon meshing tra i due ingranaggi può svolgere il suo ruolo, che è diviso in due tipi: ingranaggi cilindrici a denti dritti e ingranaggi cilindrici elicoidali. L'ingranaggio regolare standard ha un coefficiente di altezza della punta del dente di 1, un coefficiente di altezza della radice del dente di 1,25, e un angolo di pressione di 20 gradi Quando si lavora l'ingranaggio, se l'ingranaggio vuoto e lo strumento sono come due ingranaggi. Se il numero di denti del bianco è inferiore a un valore specifico, la radice del dente viene scavata, il che viene chiamato sottocotto. Se la sottotrasformazione è troppo piccola, ciò influisce sulla resistenza e sulla stabilità dell'attrezzatura. I 17 qui menzionati sono per ingranaggi. Se non parliamo dell'efficienza del lavoro dell'attrezzatura, non importa quanti denti abbia, funzionerà e potrà funzionare. Inoltre, 17 è un numero primo, il che significa che la coincidenza di un dente di ingranaggio e di un altro dente di ingranaggio è minima in un certo numero di cerchi, e la forza non sarà sullo stesso punto per molto tempo. Gli ingranaggi sono strumenti di precisione, anche se ci saranno errori su ogni ingranaggio, ma la possibilità di usura dell'albero causata da 17 è davvero troppo grande, quindi se è 17, può muoversi per un breve periodo di tempo, ma non può essere a lungo termine. Tuttavia, sorge la questione! Ci sono ancora molti ingranaggi sul mercato con meno di 17 denti, e continuano a funzionare bene, come dimostrano le immagini.

Tuttavia, alcuni netizen hanno sottolineato che, in realtà, cambiando il metodo di produzione, è possibile produrre ingranaggi involute standard con meno di 17 denti. Ovviamente, ingranaggi del genere si incastrano facilmente (a causa dell'interferenza tra i denti, non è stata trovata alcuna immagine, per favore immaginatevela), e in questo modo non riescono davvero a muoversi. Esistono anche molte soluzioni corrispondenti: gli ingranaggi sfasati sono quelli più comunemente utilizzati (volgarmente parlando, si tratta di spostare un po' lo strumento durante la tagliatura), e ci sono anche ingranaggi elicoidali, ingranaggi cicloidali, ecc. Esiste inoltre un ingranaggio cicloidale universale.

Punto di vista di un altro utente: Sembra che tutti ancora credano troppo nei libri, e non so quanti abbiano studiato a fondo i meccanismi nei loro lavori. La derivazione del numero di denti del ingranaggio maggiore di 17 nel corso di principi meccanici per evitare l'undercutting è basata sul raggio R dell'angolo superiore della faccia anteriore dello strumento di taglio dell'ingranaggio essere 0. In realtà, come possono gli strumenti in produzione industriale non avere un angolo R? (Senza l'angolo R, lo strumento sarebbe affilato, con concentrazione di stress, facile a creparsi durante il trattamento termico, e facile a logorarsi o creparsi durante l'uso). E anche se lo strumento non avesse un angolo R, il numero massimo di denti dove si verifica l'undercutting non è necessariamente di 17 denti, quindi l'affermazione che 17 denti è la condizione per l'undercutting è in realtà aperta a discussione! Guardiamo alcune immagini.

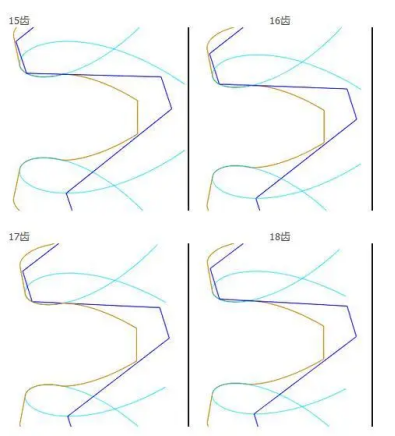

Dalla figura si può vedere che quando si utilizza uno strumento con il raggio R dell'angolo superiore della faccia di sventola anteriore pari a 0 per lavorare ingranaggi, non c'è un cambiamento evidente nella curva di transizione della radice dai 15 ai 18 denti. Allora, perché 17 denti è il numero in cui i denti retti involutori iniziano a produrre l'undercutting?

Credo che questa figura, che illustra il concetto, dovrebbe essere familiare agli studenti di ingegneria meccanica che hanno utilizzato un generatore di ingranaggi. Si può vedere che la dimensione dell'angolo R dello strumento influisce sull'undercutting dell'ingranaggio.

La curva epotrocoide estesa di colore viola, rappresentata nella figura per la parte radiale del dente, è la linea del profilo dentale dopo che la radice è stata sottoincisa. In che misura l'undercutting della radice del dente influenzerà l'uso del ingranaggio? Questo dipende dal moto relativo tra la punta del dente di un altro ingranaggio e la riserva di resistenza della radice del dente. Se la punta del dente dell'ingranaggio accoppiato non si accoppia con la parte sottoincisa, allora questi due ingranaggi possono ruotare normalmente (Nota: La parte sottoincisa ha un profilo dentale non evolvente. L'accoppiamento di un profilo dentale non evolvente con uno evolvente, in condizioni di progettazione non speciali, è generalmente non coniugato, ovvero causerà interferenza).

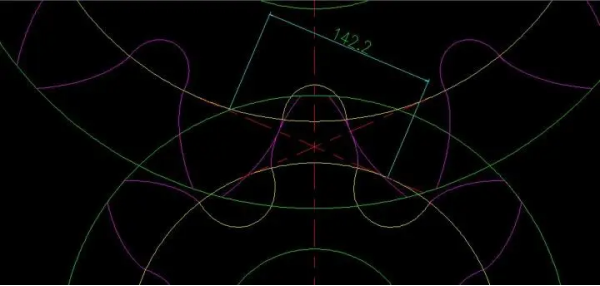

Da questa figura, si può vedere che la linea di ingranaggio di questi due ingranaggi sfrega contro il cerchio di diametro massimo corrispondente alla curva di transizione dei due ingranaggi (Nota: La parte viola è il profilo a involute, la parte gialla è la parte sottocutanea, e la linea di ingranaggio non può entrare al di sotto del cerchio base, poiché non esiste una linea a involute al di sotto del cerchio base. Il punto di ingranaggio tra i due ingranaggi in qualsiasi posizione si trova su questa linea), cioè, questi due ingranaggi possono ingranarsi normalmente. Ovviamente, questo non è consentito nell'ingegneria, la lunghezza della linea di ingranaggio è 142,2, e questo valore \/ passo di base = rapporto di sovrapposizione.

Alcuni dicono anche: Primo, il presupposto di questa domanda è errato. Un numero di denti inferiore a 17 non influenzerà l'uso (la descrizione di questo punto nella prima risposta è errata, le tre condizioni per un accoppiamento corretto degli ingranaggi non sono correlate al numero di denti), ma 17 denti potrebbero causare alcuni inconvenienti durante la lavorazione in determinate circostanze specifiche. Qui segue ulteriore informazione su alcune conoscenze sugli ingranaggi.

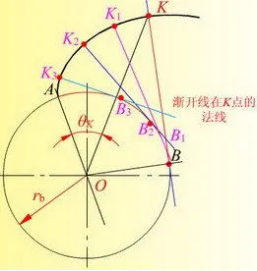

Primo, parliamo della curva evolvente. La curva evolvente è il tipo di profilo dentato più ampiamente utilizzato. Allora, perché è una curva evolvente? Qual è la differenza tra questa linea e una linea retta o un arco? Come mostrato nella figura sottostante, si tratta di una curva evolvente di mezzo dente.

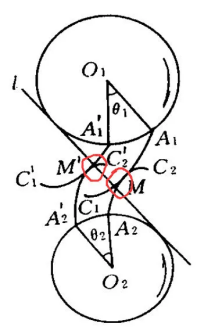

La curva evolvente può essere descritta in una frase come la traiettoria di un punto immobile su una linea retta quando questa rotola lungo un cerchio. Il suo vantaggio è evidente. Quando due curve evolventi si ingranano, come mostrato nella figura sottostante.

Quando le due ruote ruotano, nel punto di contatto (ad esempio M, M'), la direzione della forza è sempre sulla stessa linea retta, e questa linea è perpendicolare alla superficie di contatto (sezione) delle due forme evolventi. Poiché è perpendicolare, non ci sarà alcuna "scivolata" o "fregamento" tra loro, il che riduce oggettivamente il fregamento durante l'ingranaggio, migliorando non solo l'efficienza ma anche prolungando la vita del cambio.

Certo, anche se il tipo di profilo dentale più comunemente utilizzato - la curva involuta, non è l'unico nostro scelta.

Parliamo di nuovo di "sottoccisione". In qualità di ingegneri, non dobbiamo solo considerare se è fattibile a livello teorico e se l'effetto è buono, ma, cosa più importante, dobbiamo trovare modi per presentare le cose teoriche, che coinvolgono la selezione dei materiali, la produzione, la precisione, i test e altri collegamenti.

I metodi di lavorazione comuni per gli ingranaggi sono generalmente suddivisi in metodo di formazione e metodo di generazione. Il metodo di modellazione consiste nel tagliare direttamente la forma del dente con uno strumento che corrisponde alla forma dello spazio tra i denti. Questo generalmente include macchine da fresatura, macchine da macinazione a farfalla, ecc.; il metodo di generazione è più complesso, che può essere inteso come due ingranaggi mescolati, un ingranaggio è molto duro (utensile) e l'altro è ancora allo stato vuoto. Il processo di mescolatura consiste nel passare gradualmente da uno stato di distanziamento all'altro, fino allo stato di mescolatura normale, durante il quale viene tagliato il nuovo ingranaggio. Se siete interessati, potete trovare "Principio meccanico" per uno studio specifico.

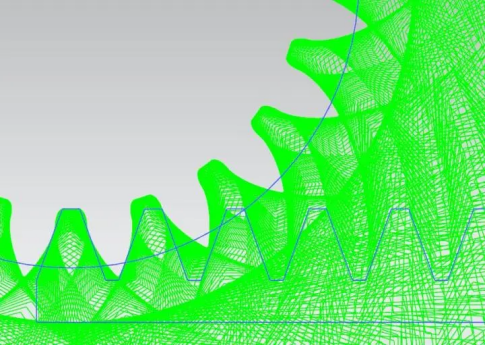

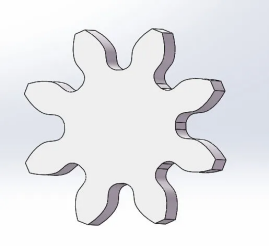

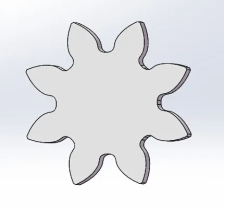

Il metodo di generazione è ampiamente utilizzato, ma quando l'attrezzatura ha meno denti, la linea superiore dentale dello strumento e la linea di maglia supereranno il punto di maglia limite dell'attrezzatura da tagliare e in questo momento la radice dell'attrezzatura da elaborare verrà eccessivamente rimossa Poiché la parte sottotaglia supera il punto limite di reticolazione, non influisce sulla normale reticolazione dell'attrezzatura, ma lo svantaggio è che indebolisce la resistenza dell'attrezzatura. Tali ingranaggi, quando sono utilizzati in situazioni di carico pesante come i cambio, sono soggetti a rotture dentali, come mostrato nella figura seguente è il modello di un ingranaggio a 8 denti a 2 moduli normalmente lavorato (con sottotrasformazione).

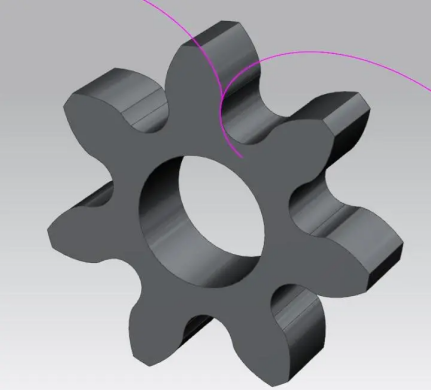

E 17 è il numero limite di denti calcolato secondo lo standard degli ingranaggi nel nostro paese. Gli ingranaggi con meno di 17 denti presentano un "fenomeno di sottosatura" quando vengono lavorati normalmente con il metodo di generazione e, in questo momento, il metodo di lavorazione deve essere regolato, ad esempio spostando, come mostrato nella figura seguente è l'ingranaggio a 8 denti a 2 moduli lavorato spostando

Naturalmente, il contenuto qui descritto non è esaustivo, e ci sono molte altre parti interessanti nella meccanica. Ci sono anche più problemi nella fabbricazione di queste parti in ingegneria. Chi è interessato alla polvere d'oro potrebbe anche prestare maggiore attenzione.

Conclusione: Il numero di denti 17 deriva dal metodo di lavorazione e dipende anche dal metodo di lavorazione. Se si modifica o si migliora il metodo di lavorazione dei denti, ad esempio il metodo di formazione, la lavorazione con spostamento (qui si fa riferimento specifico ai denti retti dei cilindri), non ci sarà fenomeno di sottocorteccia e non ci sarà limite al numero di denti 17.

Inoltre, da questa domanda e dalle sue risposte, si può vedere che una caratteristica della disciplina meccanica è l'alta combinazione di teoria e pratica.

Punto di vista del web: Primo, l'affermazione secondo cui i denti con meno di 17 non possono ruotare è errata. Vediamo brevemente come sia nato il numero 17.

Le ruote dentate sono componenti meccanici con denti sul bordo che si ingranano continuamente per trasmettere movimento e potenza. I profili dei denti delle ruote dentate includono involuti, archi circolari, ecc., e le ruote dentate con profilo evoluto sono più ampiamente utilizzate.

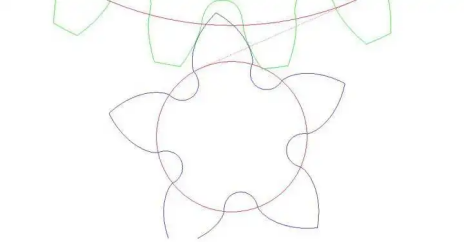

I denti evolutoidali vengono divisi in ingranaggi cilindrici a denti retti/elicioidali, ecc. Per gli ingranaggi cilindrici standard a denti retti, il coefficiente di altezza del dente è 1, il coefficiente di altezza della radice è 1,25 e l'angolo di pressione è di 20°. L'elaborazione dei denti degli ingranaggi utilizza generalmente il metodo generativo, ovvero il movimento dell'utensile e del disco dentato durante l'elaborazione è simile a quello di una coppia di ingranaggi in meshing. Per l'elaborazione di un ingranaggio standard, se il numero di denti è inferiore a un certo valore specifico, la curva evolutoidale alla base del disco verrà tagliata, fenomeno noto come sottocorteccia, come mostrato nella figura a sinistra sotto. La sottocorteccia influenzerà gravemente la resistenza dell'ingranaggio e la fluidità della trasmissione. Il valore minimo per cui non si verifica la sottocorteccia è 2*1/sin(20)^2 (dove 1 è il coefficiente di altezza del dente e 20 è l'angolo di pressione).

Il numero di denti 17 indicato qui è per ingranaggi cilindrici standard a dentatura retta. Abbiamo molti modi per evitare l'effetto di taglio eccessivo (undercutting), come il cambio di ruota, ovvero spostare lo strumento lontano o vicino al centro della rotazione del disco dentato. Qui, per evitare il taglio eccessivo, è necessario scegliere di allontanarsi dal centro di rotazione del contorno, come mostrato nella figura a destra sotto, e il profilo completo della curva evolvente riappare.

Dopo aver cambiato la ruota, l'ingranaggio può ruotare senza essere influenzato. Come mostrato sopra, con uno spostamento appropriato, un ingranaggio con 5 denti può anche ruotare. In realtà, gli ingranaggi elicoidali possono anche evitare il taglio eccessivo o ridurre il numero minimo di denti in cui si verifica il taglio eccessivo.

T il numero 17 viene calcolato. Non è che ingranaggi con meno di 17 denti non possano ruotare, ma se ci sono meno di 17 denti, è facile tagliare una parte della curva involuta alla base dell'ingranaggio durante l'elaborazione, ovvero si verifica l'undercutting, il quale indebolisce la resistenza dell'ingranaggio. Per quanto riguarda come calcolarlo, è completamente un problema matematico, fare riferimento alla formula sopra, con l'angolo di accoppiamento a=20 gradi, il numero minimo di denti che non causa undercutting è 17.

Punto di vista dei netizen: Se il numero di denti dell'ingranaggio può essere inferiore a 17 è una domanda degna di considerazione. Per gli ingranaggi standard, il numero di denti non può davvero essere inferiore a 17. Perché? Perché quando il numero di denti è inferiore a 17, l'ingranaggio presenterà un fenomeno di undercutting.

Il cosiddetto sottoforatura si riferisce alla condizione in cui la linea del bordo dell'attrezzo taglia eccessivamente nella radice del ingranaggio in determinate condizioni durante il taglio dell'ingranaggio con il metodo di generazione, e una parte del profilo della curva involuta alla radice dell'ingranaggio viene tagliata.

Metodo di generazione

Metodo di generazione

Il metodo di generazione (noto anche come metodo di sviluppo) è una tecnica di lavorazione degli ingranaggi che utilizza il principio dell'inviluppo dalla geometria. Dopo aver fornito i profili dentati evolutoidali e la velocità angolare w1 del primo ingranaggio, la velocità angolare w2 del secondo ingranaggio può essere ottenuta tramite l'ingranaggio dei due profili dentati, e il rapporto di trasmissione i12 = w1/w2 è un valore costante. Questo è dovuto al fatto che durante l'ingranaggio dei due profili dentati, le due cerchie primitive eseguono un rotolamento puro. Mentre la cerchia primitiva 1 rotola puramente sulla cerchia primitiva 2, il profilo dentato dell'ingranaggio 1 occuperà una serie di posizioni relative rispetto all'ingranaggio 2, e l'inviluppo di queste posizioni relative è il profilo dentato dell'ingranaggio 2. In altre parole, durante il rotolamento puro delle due cerchie primitive, i due profili dentati evolutoidali possono essere considerati inviluppi reciproci.

Fenomeno di sottoscavo

La causa dell'undercutting: Quando l'intersezione tra la linea della punta del dente dello strumento e la linea di ingranaggio supera il punto limite di ingranaggio N1, e lo strumento continua a muoversi dalla posizione Ⅱ, taglierà una parte del profilo a involute già lavorata alla radice.

Le conseguenze dell'undercutting: Un ingranaggio con undercutting severo, da un lato, indebolisce la resistenza al flessione dei denti; dall'altro, riduce il grado di trasmissione dell'ingranaggio, il che è molto sfavorevole per la trasmissione. La causa dell'undercutting: Quando l'intersezione tra la linea della punta del dente dello strumento e la linea di ingranaggio supera il punto limite di ingranaggio N1, e lo strumento continua a muoversi dalla posizione Ⅱ, taglierà una parte del profilo a involute già lavorata alla radice.

Per gli ingranaggi non standard, avere meno di 17 denti è accettabile.

Dopo aver detto tutto questo, qual è la tua opinione? Lascia pure un commento e condividi~

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY