¿Puede el número de dientes de la rueda ser menor a 17?

Las poleas son un tipo de componente ampliamente utilizado en la vida cotidiana, ya sea en la aviación, buques de carga, automóviles, etc. Sin embargo, al diseñar y procesar poleas, se requieren especificaciones para el número de dientes. Algunos afirman que las poleas con menos de 17 dientes no pueden girar, mientras que otros señalan que hay muchas poleas con menos de 17 dientes que funcionan correctamente. En realidad, ambas afirmaciones son correctas. ¿Sabes por qué?

¿Por qué el número de dientes es 17?

¿Por qué el número de dientes es 17?

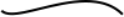

¿Por qué specifically es 17 y no otro número? En cuanto al número 17, esto tiene que ver con el método de fabricación del engranaje. Como se muestra en la figura a continuación, un método ampliamente utilizado es el de usar un fresa para cortar.

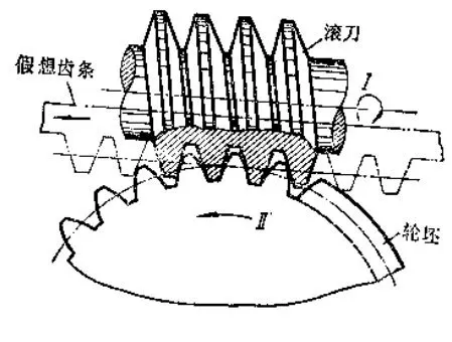

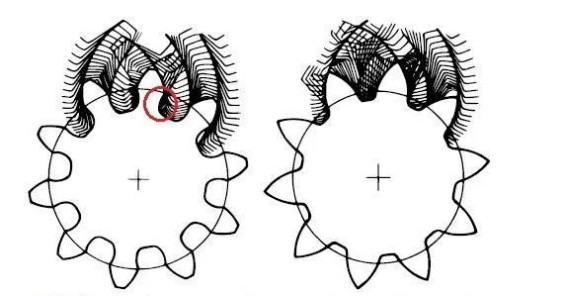

Cuando el número de dientes es pequeño, ocurre un fenómeno llamado recorte (undercutting), que afecta la resistencia del engranaje fabricado. ¿Qué es el recorte? Significa que se corta el pie. Preste atención a la caja roja en la figura:

Cuando la intersección de la punta del diente del engranaje y la línea de paso supera el punto límite de enmallamiento del engranaje que se está cortando, se elimina una parte del perfil de diente de envolvente en el pie del engranaje. Este fenómeno se llama recorte.

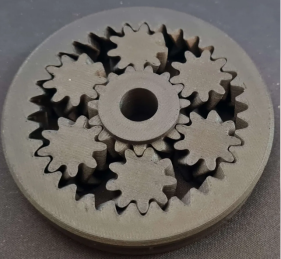

¿En qué circunstancias se puede evitar el recorte? La respuesta está en el número 17, que corresponde a un coeficiente de altura de la punta del diente de 1 y un ángulo de presión de 20 grados. Primero, los engranajes pueden rotar porque los engranajes superior e inferior necesitan formar una buena relación de transmisión. Solo cuando la conexión entre los dos esté bien establecida, su funcionamiento podrá ser una relación estable. Tomando como ejemplo los engranajes evolutoides, un buen acoplamiento entre los dos engranajes puede desempeñar su función, lo cual se divide en dos tipos: engranajes cilíndricos de dientes rectos y engranajes cilíndricos de dientes helicoidales. El engranaje recto estándar tiene un coeficiente de altura del extremo del diente de 1, un coeficiente de altura de la raíz del diente de 1,25 y un ángulo de presión de 20 grados Al procesar engranajes, si el disco del engranaje y la herramienta son como dos engranajes. Si el número de dientes del disco es menor que un valor específico, la raíz del diente se cortará, lo cual se llama subcorte. Si el subcorte es demasiado pequeño, afectará la resistencia y estabilidad del engranaje. El 17 mencionado aquí es para engranajes. Si no hablamos de la eficiencia de trabajo del engranaje, da igual cuántos dientes tenga, funcionará y podrá operar. Además, 17 es un número primo, lo que significa que la coincidencia entre un diente de un engranaje y otro es mínima en un cierto número de vueltas, y la fuerza no estará en el mismo punto durante mucho tiempo. Los engranajes son instrumentos de precisión, aunque puede haber errores en cada engranaje, pero la posibilidad de desgaste del eje causado por 17 realmente es demasiado grande, así que si es 17, puede moverse durante un corto tiempo, pero no a largo plazo. Sin embargo, ¡ surge el problema! Todavía hay muchas engranajes en el mercado con menos de 17 dientes, y siguen funcionando bien, como lo demuestran las imágenes.

Sin embargo, algunos internautas han señalado que, de hecho, cambiando el método de fabricación, es posible producir engranajes estándar de involuta con menos de 17 dientes. Por supuesto, este tipo de engranajes también se atascan fácilmente (debido a la interferencia del engranaje, no se ha encontrado ninguna imagen, por favor imagínese), y de esta manera realmente no pueden moverse. También existen muchas soluciones correspondientes, los engranajes excéntricos son los más comúnmente utilizados (hablando vulgarmente, es mover un poco la herramienta al cortar), y también están los engranajes helicoidales, los engranajes cicloidales, etc. También existe un engranaje cicloidal universal.

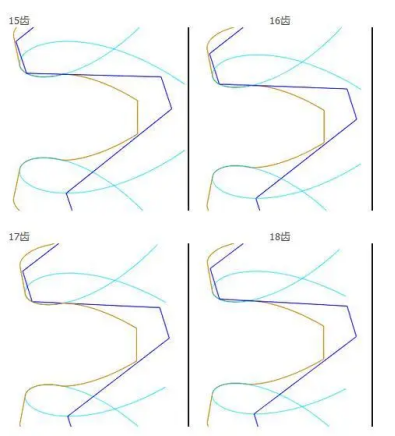

Otra perspectiva de un internauta: Parece que todos todavía creen demasiado en los libros, y no sé cuántas personas han estudiado a fondo las engranajes en su trabajo. La derivación de que los dientes del engranaje deben ser mayores de 17 en el curso de principios mecánicos para evitar la recorte es basada en que el radio R de la esquina superior de la cara anterior de la herramienta de corte del engranaje es 0. ¿Pero cómo pueden las herramientas en la producción industrial no tener ningún ángulo R? (Sin el ángulo R, la herramienta sería afilada, se concentraría el esfuerzo, sería propensa a agrietarse durante el tratamiento térmico, y fácilmente se desgastaría o agrietaría durante el uso). Y aunque la herramienta no tuviera ángulo R, el número máximo de dientes donde ocurre el recorte no necesariamente es de 17 dientes, por lo que la afirmación de que 17 dientes es la condición para el recorte en realidad está abierta a discusión. ¡Veamos algunas imágenes!

A partir de la figura, se puede ver que al utilizar una herramienta con la esquina superior R de la cara de desbaste frontal igual a 0 para procesar engranajes, no hay un cambio obvio en la curva de transición de la raíz entre los 15 y los 18 dientes. ¿Por qué, entonces, 17 dientes es el número en el que los dientes involutados rectos comienzan a producir recorte?

Creo que esta figura, que ilustra el concepto, debería ser familiar para los estudiantes de ingeniería mecánica que hayan utilizado un generador de engranajes. Se puede observar que el tamaño del ángulo R de la herramienta afecta el recorte del engranaje.

La curva epitróide púrpura extendida en la parte de la raíz del diente en la figura es la línea de perfil del diente después de que la raíz del diente ha sido recortada. ¿En qué medida afectará el recorte de la raíz del diente al uso de un engranaje? Esto lo determina el movimiento relativo de la punta del diente de otro engranaje y la reserva de resistencia de la raíz del diente. Si la punta del diente del engranaje emparejado no se acopla con la parte recortada, entonces estos dos engranajes pueden rotar normalmente (Nota: La parte recortada es un perfil de diente no involuto. Acoplar un perfil de diente no involuto con un perfil de diente involuto bajo condiciones de diseño no especiales suele ser no conjugado, es decir, interferirá).

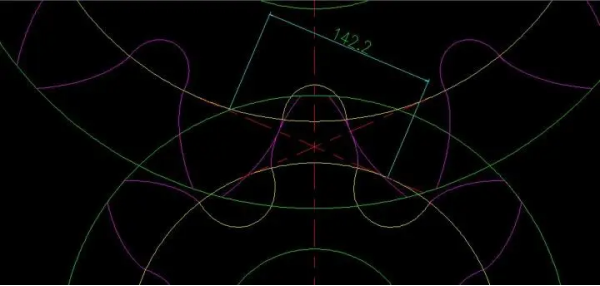

A partir de esta figura, se puede ver que la línea de enmallado de estos dos engranajes simplemente roza contra el círculo de diámetro máximo correspondiente a la curva de transición de los dos engranajes (Nota: La parte púrpura es el perfil de diente por involuta, la parte amarilla es la zona de subcorte, y la línea de enmallado no puede entrar por debajo del círculo base, ya que no hay línea de involuta por debajo del círculo base. El punto de enmallado de los dos engranajes en cualquier posición está sobre esta línea), es decir, estos dos engranajes pueden enmallar normalmente justo en este caso. Por supuesto, esto no está permitido en ingeniería, la longitud de la línea de enmallado es 142.2, y este valor \/ paso base = razón de solapamiento.

Algunas personas también dicen: Primero, la premisa de esta pregunta es incorrecta. La cantidad de dientes menor a 17 no afectará el uso (la descripción de este punto en la primera respuesta está equivocada, las tres condiciones para el enmallado correcto de engranajes no están relacionadas con el número de dientes), pero 17 dientes pueden causar algunas incomodidades en el procesamiento bajo ciertas circunstancias específicas. Aquí hay más información para complementar algunos conocimientos sobre engranajes.

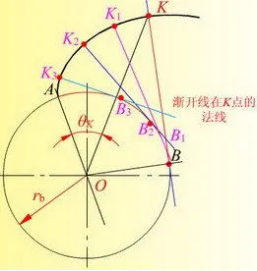

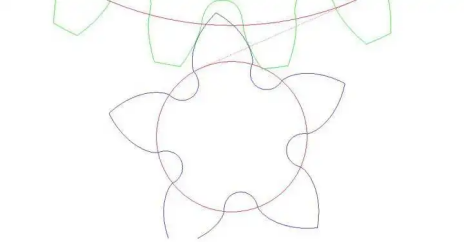

Primero, hablemos de la curva envolvente. La curva envolvente es el tipo de perfil de diente de engranaje más utilizado. Entonces, ¿por qué es una curva envolvente? ¿Cuál es la diferencia entre esta línea y una línea recta, un arco? Como se muestra en la figura a continuación, es una mitad de la curva envolvente de un diente.

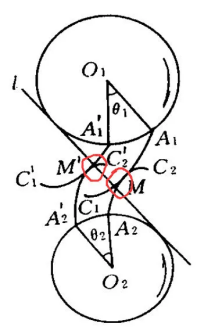

La curva envolvente puede describirse en una frase como la trayectoria de un punto inmóvil en una línea recta cuando esta rueda sobre un círculo. Su ventaja es evidente. Cuando dos curvas envolventes enmallan, como se muestra en la figura a continuación.

Cuando las dos ruedas giran, en el punto de contacto (como M, M'), la dirección de la fuerza siempre está sobre la misma línea recta, y esta línea es perpendicular a la superficie de contacto (sección) de las dos formas involutarias. Debido a que es perpendicular, no habrá "deslizamiento" ni "fricción" entre ellas, lo que objetivamente reduce la fricción durante el acoplamiento de engranajes, no solo mejorando la eficiencia sino también extendiendo la vida del engranaje.

Por supuesto, como el tipo de perfil dental más utilizado - la curva involutaria, no es nuestra única opción.

Hablemos nuevamente de "recorte". Como ingenieros, no solo tenemos que considerar si es factible a nivel teórico y si el efecto es bueno, sino que más importante aún, debemos encontrar maneras de materializar las cosas teóricas, lo que implica la selección de materiales, fabricación, precisión, pruebas y otros enlaces.

Los métodos de procesamiento comunes para engranajes se dividen generalmente en el método de formación y el método de generación. El método de formación consiste en cortar directamente la forma del diente con una herramienta que corresponde a la forma del espacio entre los dientes. Esto generalmente incluye fresadoras, ruedas de afilar en forma de mariposa, etc.; el método de generación es más complejo, lo cual puede entenderse como el acoplamiento de dos engranajes, uno de los cuales es muy duro (herramienta), y el otro aún está en estado de bruto. El proceso de acoplamiento implica pasar de estar separados gradualmente hasta llegar al estado de acoplamiento normal, durante el cual se corta el nuevo engranaje. Si te interesa, puedes buscar "Principios Mecánicos" para estudiar específicamente.

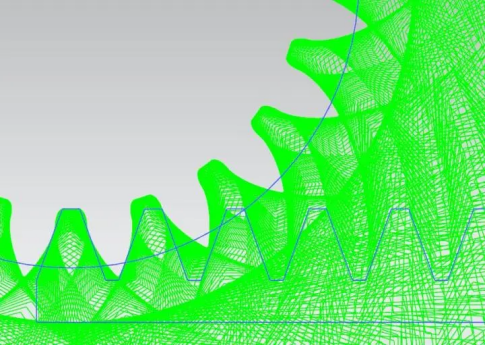

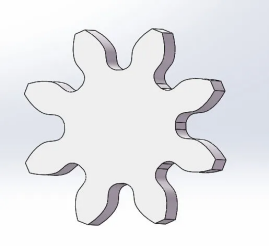

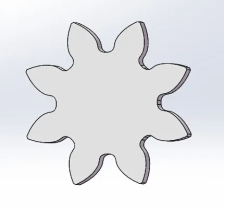

El método de generación es ampliamente utilizado, pero cuando la rueda dentada tiene menos dientes, la línea superior de la herramienta y la línea de engranaje excederán el punto de engranaje límite de la rueda dentada que se está cortando, y en este momento, la base de la rueda dentada que se está procesando será excesivamente removida. Dado que la parte subcavada excede el punto de engranaje límite, esto no afecta el engranaje normal de la rueda dentada, pero la desventaja es que debilita la resistencia de la rueda dentada. Este tipo de ruedas dentadas, cuando se utilizan en ocasiones de carga pesada como en cajas de velocidades, son propensas a la rotura de los dientes, como se muestra en la figura siguiente es el modelo de una rueda dentada de módulo 2 con 8 dientes procesada normalmente (con subcorte).

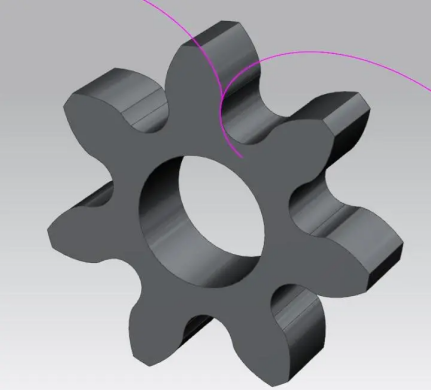

Y 17 es el número límite de dientes calculado según el estándar de engranajes en nuestro país. Los engranajes con menos de 17 dientes tendrán el "fenómeno de recorte" cuando se procesen normalmente con el método de generación, y en este caso, es necesario ajustar el método de procesamiento, como desplazar, como se muestra en la figura siguiente es el engranaje de módulo 2 con 8 dientes procesado por desplazamiento (pequeño recorte).

Por supuesto, el contenido descrito aquí no es completo, y hay muchas más partes interesantes en la mecánica. También hay más problemas al fabricar estas piezas en ingeniería. Aquellos que estén interesados en el polvo metálico podrían prestar más atención.

Conclusión: El número de dientes 17 proviene del método de procesamiento y también depende del método de procesamiento. Si cambias o mejoras el método de procesamiento de engranajes, como el método de formado, procesamiento desplazado (aquí se refiere específicamente a engranajes cilíndricos de dientes rectos), no habrá fenómeno de recorte, y no habrá límite en el número de dientes 17.

Además, a partir de esta pregunta y sus respuestas, se puede ver que una característica de la disciplina mecánica es la alta combinación de teoría y práctica.

Punto de vista de un internauta: Primero, la afirmación de que los engranajes con menos de 17 dientes no pueden girar es incorrecta. Vamos a introducir brevemente cómo surgió el número 17.

Los engranajes son componentes mecánicos con dientes en el borde que se acoplan continuamente para transmitir movimiento y potencia. Los perfiles de los dientes de los engranajes incluyen involuta, arco circular, etc., y los engranajes de involuta son más ampliamente utilizados.

Las poleas involutivas se dividen en poleas cilíndricas de dientes rectos/helicoidales, etc. Para las poleas cilíndricas estándar de dientes rectos, el coeficiente de altura del piñón es 1, el coeficiente de altura de la raíz es 1.25 y el ángulo de presión es de 20°. El procesamiento de las poleas generalmente utiliza el método de generación, es decir, el movimiento de la herramienta y el espacio dentado durante el procesamiento es como si fueran un par de poleas en engranaje. En el procesamiento de poleas estándar, si el número de dientes es menor que un valor específico determinado, la curva involutiva en la raíz del espacio dentado será cortada, lo que se llama recorte, como se muestra en la figura de la izquierda a continuación. El recorte afectará gravemente la resistencia de la polea y la suavidad de la transmisión. Este valor mínimo para evitar el recorte es 2*1/sin(20)^2 (1 es el coeficiente de altura del piñón, 20 es el ángulo de presión).

El número de dientes 17 aquí es para engranajes cilíndricos estándar de dientes rectos. Tenemos muchas maneras de evitar el desbaste, como el desplazamiento del engranaje, es decir, mover la herramienta lejos o cerca del centro de rotación de la forma bruta del diente. Aquí, para evitar el desbaste, es necesario elegir alejarse del centro de rotación del contorno, como se muestra en la figura de la derecha a continuación, y nuevamente aparece el perfil de la curva involutiva completa.

Después del desplazamiento del engranaje, el engranaje puede girar sin verse afectado. Como se muestra arriba, con un desplazamiento adecuado, un engranaje con 5 dientes también puede girar. De hecho, los engranajes helicoidales también pueden evitar el desbaste o reducir el número mínimo de dientes donde ocurre el desbaste.

T el número 17 se calcula. No es que las ruedas dentadas con menos de 17 dientes no puedan rotar, pero si hay menos de 17 dientes, es fácil cortar parte de la curva involuta en la base de la rueda dentada durante el procesamiento, es decir, subcorte, lo cual debilita la resistencia de la rueda dentada. En cuanto a cómo calcularlo, es completamente un problema matemático, refiérase a la fórmula anterior, con el ángulo de mordida a=20 grados, el número mínimo de dientes que no presenta subcorte es 17.

Punto de vista de los internautas: Si el número de dientes de una rueda dentada puede ser menor de 17 es una pregunta digna de considerarse. Para ruedas dentadas estándar, el número de dientes realmente no puede ser menor de 17. ¿Por qué? Porque cuando el número de dientes es menor de 17, la rueda dentada presentará el fenómeno de subcorte.

Lo que se llama recorte ocurre cuando, bajo ciertas condiciones durante el fresado de engranajes por el método de generación, la línea del extremo del diente de la herramienta corta demasiado en la raíz del engranaje, y se elimina una parte del perfil de la curva involuta en la raíz del engranaje.

Método de generación

Método de generación

El método de generación (también conocido como el método de desarrollo) es una técnica de procesamiento de engranajes que utiliza el principio del envolvente de la geometría. Después de que se dan los perfiles dentados involutivos y la velocidad angular w1 del engranaje impulsor, la velocidad angular w2 del engranaje impulsado puede obtenerse mediante el acoplamiento de los dos perfiles dentados, y la relación de transmisión i12 = w1/w2 es un valor constante. Esto se debe a que durante el acoplamiento de los dos perfiles dentados, los dos círculos primitivos realizan un rodaje puro. Al rodar el círculo primitivo 1 puramente sobre el círculo primitivo 2, el perfil dentado del engranaje 1 ocupará una serie de posiciones relativas con respecto al engranaje 2, y el envolvente de estas posiciones relativas es el perfil dentado del engranaje 2. En otras palabras, durante el rodaje puro de los dos círculos primitivos, los dos perfiles dentados involutivos pueden considerarse envolventes uno del otro.

Fenómeno de recorte

La causa del fresado excesivo: Cuando la intersección de la línea de la punta del diente de la herramienta y la línea de engranaje supera el punto límite de engranaje N1, y la herramienta continúa moviéndose desde la posición Ⅱ, cortará una parte del perfil de diente involuto que ya ha sido mecanizado en la raíz.

Las consecuencias del fresado excesivo: Un engranaje con un fresado excesivo severo, por un lado, debilita la resistencia a la flexión de los dientes; por otro lado, reduce el grado de transmisión del engranaje, lo cual es muy desfavorable para la transmisión. La causa del fresado excesivo: Cuando la intersección de la línea de la punta del diente de la herramienta y la línea de engranaje supera el punto límite de engranaje N1, y la herramienta continúa moviéndose desde la posición Ⅱ, cortará una parte del perfil de diente involuto que ya ha sido mecanizado en la raíz.

Para engranajes no estándar, tener menos de 17 dientes es aceptable.

Habiendo dicho todo esto, ¿cuál es tu opinión? No dudes en dejar un comentario y compartir~

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY