Может ли количество зубьев передачи быть меньше 17?

Зубчатые колеса — это широко используемый тип компонента в повседневной жизни, будь то авиация, грузовые суда, автомобили и так далее. Однако при проектировании и обработке зубчатых колес предъявляются требования к числу зубьев. Некоторые утверждают, что зубчатые колеса с менее чем 17 зубьями не могут вращаться, в то время как другие отмечают, что существует множество зубчатых колес с менее чем 17 зубьями, которые функционируют правильно. На самом деле, оба этих утверждения верны. Вы знаете почему?

Почему количество зубьев равно 17?

Почему количество зубьев равно 17?

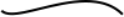

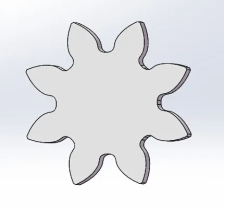

Почему именно 17, а не какое-то другое число? Что касается числа 17, это связано с методом производства зубчатых колес. Как показано на рисунке ниже, широко используемый метод — это использование фрезы для резки.

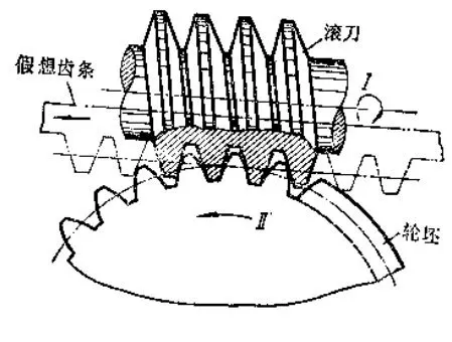

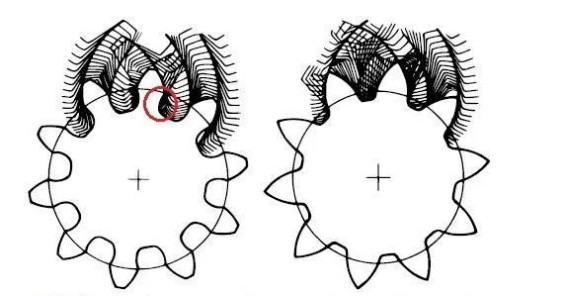

Когда количество зубьев мало, возникает явление, называемое подрезанием, которое влияет на прочность изготовленного зубчатого колеса. Что такое подрезание? Это означает, что обрабатывается корень зуба. Обратите внимание на красную рамку на рисунке:

Когда пересечение вершины зуба шестерни с делительной линией превышает предельную точку зацепления обрабатываемой шестерни, часть эвольвентного профиля зуба у основания шестерни удаляется. Это явление называется подрезанием.

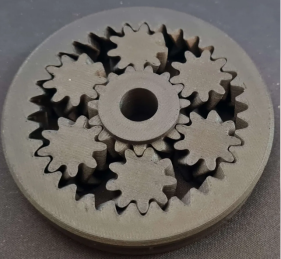

Итак, при каких обстоятельствах можно избежать подрезания? Ответ кроется в числе 17, которое соответствует коэффициенту высоты вершины зуба 1 и углу давления 20 градусов. Прежде всего, зубчатые колеса могут вращаться, так как верхние и нижние шестерни должны образовывать хорошую трансмиссионную связь. Только при правильном соединении между ними их работа будет стабильной. Возьмем, к примеру, эвольвентные шестерни: хорошее зацепление между двумя шестернями позволяет им выполнять свою функцию, причем они делятся на два типа: прямозубые цилиндрические шестерни и косозубые цилиндрические шестерни. У стандартной прямозубой шестерни коэффициент высоты зубца равен 1, коэффициент высоты зубчатого корня равен 1,25, а угол давления составляет 20 градусов. При обработке зубчатых колес, если заготовка зубчатого колеса и инструмент похожи на два зубчатых колеса. Если количество зубьев заготовки меньше определенного значения, то корень зуба будет вырезан, что называется подрезанием. Если подрезание слишком велико, это может повлиять на прочность и устойчивость зубчатого колеса. Речь идет о 17 зубьях для зубчатых колес. Если мы не будем говорить об эффективности работы зубчатого колеса, неважно сколько у него зубьев, оно будет работать и функционировать. Кроме того, 17 является простым числом, что означает минимальное совпадение зуба одного зубчатого колеса с зубом другого в определенном количестве оборотов, и сила не будет приложена к одной и той же точке длительное время. Зубчатые колеса — это точные приборы, хотя на каждом зубчатом колесе могут быть погрешности, но вероятность износа вала, вызванного числом 17, действительно слишком велика, поэтому, если их 17, они могут двигаться короткое время, но не долгосрочно. Однако, возникает проблема! На рынке по-прежнему много шестеренок с менее чем 17 зубьями, и они продолжают хорошо функционировать, как показывают фотографии.

Однако некоторые пользователи сети отметили, что, изменив метод производства, можно изготовить стандартные эвольвентные шестеренки с менее чем 17 зубьями. Конечно, такие шестеренки также легко могут застрять (из-за интерференции шестеренок, подходящей картинки не найдено, пожалуйста, представьте), и в этом случае действительно невозможно движение. Существует множество соответствующих решений, смещенные шестеренки используются чаще всего (по простому говоря, это когда инструмент немного сдвигается при резке), а также есть нарезные шестеренки, циклоидальные шестеренки и т.д. Также существует универсальная циклоидальная шестеренка.

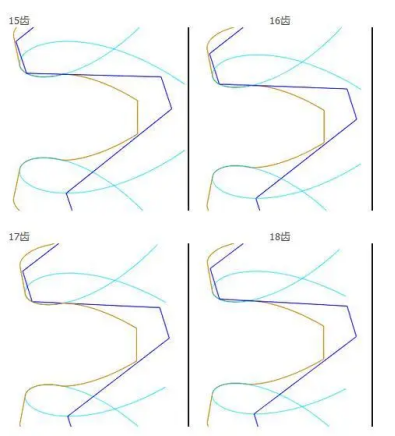

Другая точка зрения пользователя: Похоже, все еще слишком сильно верят в книги, и я не знаю, сколько людей тщательно изучали зубчатые передачи на практике. Вывод о том, что количество зубьев должно быть больше 17 в курсе механических принципов для предотвращения срезания, основан на том, что радиус режущей кромки инструмента для обработки зубьев равен 0. На самом деле, как могут инструменты в промышленном производстве не иметь радиуса? (Без радиуса инструмент будет острым, концентрация напряжений увеличится, что может вызвать трещины при термообработке, а также износ или трещины во время использования). Даже если у инструмента нет радиуса, максимальное количество зубьев, где происходит срезание, не обязательно равно 17, поэтому утверждение о том, что 17 зубьев — это условие для срезания, на самом деле подлежит обсуждению! Посмотрим на несколько картинок.

Из рисунка видно, что при использовании инструмента с радиусом верхнего угла R передней режущей грани, равным 0, для обработки зубчатых колес, нет заметных изменений в переходной кривой корня от 15 до 18 зубьев. Почему же 17 зубьев является числом зубьев, начиная с которого начинается срезание у прямых зубьев эвольвентного профиля?

Думаю, этот рисунок, иллюстрирующий концепцию, должен быть знаком студентам-механикам, использовавшим генератор зубчатых колес. Видно, что размер угла R инструмента влияет на срезание зубьев колеса.

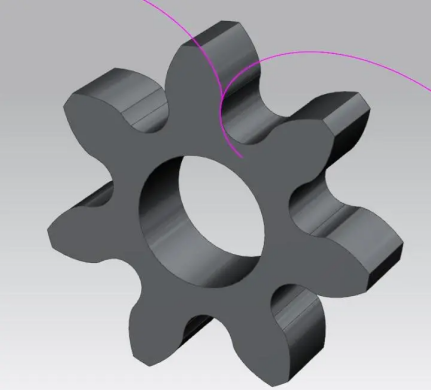

Фиолетовая внешняя эпициклоидальная кривая в области корня зуба на рисунке является профилем зуба после срезания корня. В какой степени срезание корня зуба колеса повлияет на его использование? Это определяется относительным движением вершины зуба другого колеса и запасом прочности корня зуба. Если вершина зуба соединяющегося колеса не заходит в область срезанного участка, то эти два колеса могут вращаться нормально (Примечание: Срезанный участок представляет собой профиль зуба, который не является эвольвентным. Соединение зубьев с неэвольвентным профилем с эвольвентными при отсутствии специального дизайна обычно не является сопряжённым, то есть это приведёт к интерференции).

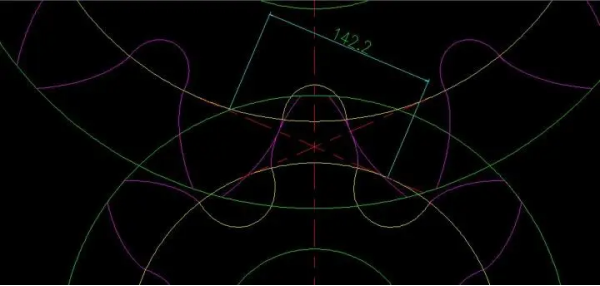

Из этой фигуры видно, что линия зацепления этих двух шестеренок просто касается окружности максимального диаметра, соответствующей переходной кривой этих двух шестерен (Примечание: фиолетовая часть — это профиль зуба эвольвенты, желтая часть — это участок среза, а линия зацепления не может входить ниже базовой окружности, так как ниже базовой окружности нет эвольвенты. Точка зацепления двух шестерен в любой позиции находится на этой линии), то есть эти две шестерни могут нормально зацепляться. Конечно, это не допускается в инженерном деле, длина линии зацепления составляет 142,2, и это значение \/ шаг основания = коэффициент перекрытия.

Некоторые люди также говорят: Во-первых, посыл этого вопроса неверен. Количество зубьев меньше 17 не повлияет на использование (описание этой точки в первом ответе неверно, три условия правильного зацепления шестерёнок не связаны с количеством зубьев), но 17 зубьев могут вызвать некоторые неудобства при обработке в определённых конкретных ситуациях. Здесь стоит дополнить знания о шестерёнках.

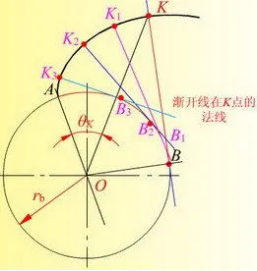

Сначала поговорим об эвольвентной кривой. Эта кривая является наиболее распространённым типом профиля зуба шестерёнки. Так почему же это эвольвента? В чём разница между этой линией и прямой, дугой? Как показано на рисунке ниже, это половина зуба эвольвентной кривой.

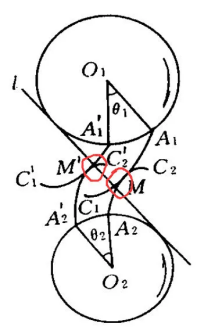

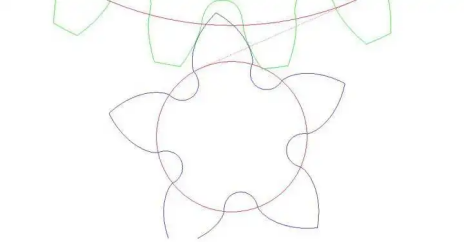

Эвольвентную кривую можно описать одной фразой как траекторию неподвижной точки на прямой, когда прямая катится по окружности. Её преимущество очевидно. Когда две эвольвентные кривые зацепляются, как показано на рисунке ниже.

Когда два колеса вращаются, в точке контакта (например, M, M') направление силы всегда находится на одной прямой линии, и эта линия перпендикулярна к поверхности контакта (секции) двух эвольвентных форм. Поскольку она перпендикулярна, между ними не будет "проскальзывания" и "трения", что объективно снижает трение при зацеплении зубьев, что повышает эффективность и увеличивает срок службы шестерни.

Конечно, как наиболее распространенный тип профиля зуба - эвольвентная кривая, это не единственный наш выбор.

Давайте снова поговорим об "обрезании". Как инженеры, нам нужно не только учитывать, осуществимо ли это на теоретическом уровне и хорош ли эффект, но гораздо важнее найти способы воплощения теоретических вещей, что включает выбор материалов, производство, точность, испытания и другие этапы.

Обычные методы обработки зубчатых передач обычно делятся на формовочный метод и метод порождения. Формовочный метод заключается в прямом вырезании зубьев с помощью инструмента, соответствующего форме зазора между зубьями. К этому методу обычно относятся фрезы, шлифовальные колеса бабочкового типа и т.д.; метод порождения более сложный, его можно понять как зацепление двух шестеренок, одна из которых очень твердая (инструмент), а другая находится в состоянии заготовки. Процесс зацепления начинается с увеличения расстояния до нормального состояния зацепления, во время которого новая шестеренка вырезается. Если вас это интересует, вы можете найти "Основы механического проектирования" для более глубокого изучения.

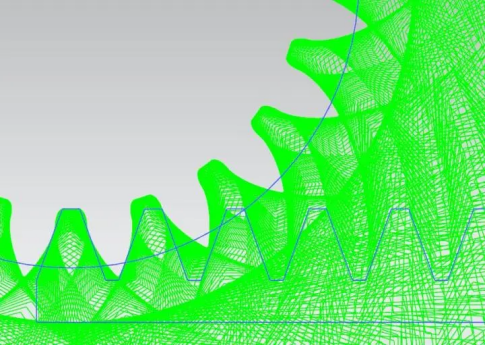

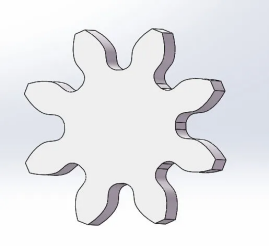

Метод генерации широко используется, но когда у зубчатого колеса меньше зубьев, линия вершины инструмента и линия зацепления выходит за пределы точки предельного зацепления обрабатываемого колеса, и в этом случае с корня обрабатываемого колеса будет чрезмерно удалено материал. Поскольку часть подрезки выходит за пределы точки предельного зацепления, это не влияет на нормальное зацепление колеса, но недостатком является ослабление прочности колеса. Такие колеса, при использовании в условиях тяжелых нагрузок, таких как в коробках передач, подвержены перелому зубьев, как показано на рисунке ниже — это модель колеса модуля 2 с 8 зубьями, обработанного нормально (с подрезкой).

И 17 — это предельное количество зубьев, рассчитанное по стандарту передач в нашей стране. У шестерёнок с меньшим количеством зубьев, чем 17, при обычной обработке методом генерации возникает "явлением подрезания", и в этот момент необходимо скорректировать метод обработки, например, путем смещения, как показано на рисунке ниже — это шестерня с модулем 2 и 8 зубьями, обработанная со смещением (небольшое подрезание).

Конечно, содержание, описанное здесь, не является полным, и в механике есть много более интересных аспектов. Также существует больше проблем при производстве этих деталей в инженерном плане. Тем, кто заинтересован в золотом порошке, стоит уделить этому больше внимания.

Вывод: количество зубьев 17 определяется методом обработки и также зависит от способа обработки. Если вы измените или улучшите метод обработки шестерен, например, формовочный метод, сдвиг при обработке (здесь конкретно речь идет о прямозубых цилиндрических шестернях), то не будет явления подрезания, и не будет ограничения количеством зубьев 17.

Кроме того, из этого вопроса и его ответов видно, что одна из характеристик механической дисциплины — это высокая степень сочетания теории и практики.

Точка зрения пользователя: Во-первых, утверждение о том, что шестерни с менее чем 17 зубьями не могут вращаться, является неверным. Давайте кратко расскажем, как появилось число 17.

Шестерни — это механические компоненты с зубьями по краю, которые непрерывно зацепляются для передачи движения и мощности. Профили зубьев шестерен включают эвольвентные, круговые дуги и т.д., причем эвольвентные шестерни используются более широко.

Зубчатые колеса с эвольвентным зацеплением делятся на прямозубые цилиндрические шестерни/шевронные цилиндрические шестерни и т.д. Для стандартных прямозубых цилиндрических шестерен коэффициент высоты зубца равен 1, коэффициент высоты зубчатого корня равен 1.25, а давящий угол составляет 20°. Обработка шестерен обычно осуществляется методом генерации, то есть движение инструмента и заготовки зубчатого колеса во время обработки подобно движению зацепления двух шестерен. При обработке стандартных шестерен, если количество зубьев меньше определенного конкретного значения, кривая эвольвенты у основания заготовки зуба будет отсечена, что называется обрезанием (undercutting), как показано на рисунке слева ниже. Обрезание серьезно влияет на прочность шестерни и плавность передачи. Минимальное значение, при котором не происходит обрезания, равно 2*1/sin(20)^2 (где 1 — это коэффициент высоты зубца, а 20 — это давящий угол).

Количество зубьев 17 здесь указано для стандартных прямозубых цилиндрических шестерен. У нас есть множество способов избежать срезания, таких как перекос шестерни, то есть перемещение инструмента подальше или ближе к центру вращения заготовки зуба. Здесь, чтобы избежать срезания, необходимо выбрать отклонение от центра вращения контура, как показано на рисунке справа ниже, и полный профиль эвольвентной кривой появляется снова.

После перекоса шестерня может вращаться без влияния. Как показано выше, при правильном перекосе шестерня с 5 зубьями также может вращаться. На практике у konkавных шестерен также можно избежать срезания или уменьшить минимальное количество зубьев, где происходит срезание.

Т число 17 рассчитывается. Дело не в том, что зубчатые колеса с менее чем 17 зубьями не могут вращаться, но если их меньше 17, легко отрезать часть эвольвентной кривой у основания зуба во время обработки, то есть возникает подрезание, что ослабляет прочность зубчатого колеса. Что касается того, как это рассчитать, это чисто математическая проблема, см. формулу выше, при угле зацепления a=20 градусов, минимальное количество зубьев без подрезания составляет 17.

Точка зрения пользователя: Вопрос о том, может ли количество зубьев быть меньше 17, заслуживает внимания. Для стандартных зубчатых колес количество зубьев действительно не может быть меньше 17. Почему? Потому что когда количество зубьев меньше 17, возникает явление подрезания.

Так называемое срезание подуздечника относится к ситуации, при которой линия вершины зуба инструмента слишком глубоко врезается в корень шестерни при определенных условиях во время обработки шестерен методом генерации, и часть профиля эвольвентной кривой на корне шестерни отсекается.

Метод генерации

Метод генерации

Метод генерации (также известный как метод разработки) представляет собой технологию обработки зубчатых колес, использующую принцип огибающей из геометрии. После задания профиля зуба эвольвенты и угловой скорости ведущего колеса w1, угловая скорость ведомого колеса w2 может быть получена через зацепление двух профилей зубьев, и передаточное отношение i12 = w1/w2 является постоянным значением. Это происходит потому, что во время зацепления двух профилей зубьев две базовые окружности выполняют чистое качение. Поскольку базовая окружность 1 качается на базовой окружности 2, профиль зуба колеса 1 займет ряд относительных положений по отношению к колесу 2, а огибающая этих относительных положений является профилем зуба колеса 2. Иными словами, во время чистого качения двух базовых окружностей два эвольвентных профиля зубьев можно рассматривать как огибающие друг друга.

Явление срезания

Причина подрезания: Когда точка пересечения линии вершины зуба инструмента и линии зацепления превышает предельную точку зацепления N1, и инструмент продолжает движение из положения Ⅱ, он срежет часть эвольвентного профиля зуба, который уже был обработан у корня.

Последствия подрезания: У шестерни с сильным подрезанием, с одной стороны, ослабляется изгибная прочность зубьев; с другой стороны, снижается степень передачи мощности шестерней, что крайне неблагоприятно для передачи. Причина подрезания: Когда точка пересечения линии вершины зуба инструмента и линии зацепления превышает предельную точку зацепления N1, и инструмент продолжает движение из положения Ⅱ, он срежет часть эвольвентного профиля зуба, который уже был обработан у корня.

Для нестандартных шестерен допустимо иметь менее 17 зубьев.

Сказав все это, каково ваше мнение? Не стесняйтесь оставлять комментарии и делиться ~

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY