آیا تعداد دندانهای گیربکس میتواند کمتر از ۱۷ باشد؟

دندانهها نوعی مولفه پرکاربرد در زندگی روزمره هستند، آیا در هواپیما، کشتیهای باری، خودروها و غیره استفاده میشوند. اما وقتی به طراحی و پردازش دندانه میپردازیم، نیاز به تعداد دندان وجود دارد. بعضی افراد مدعی هستند که دندانههایی با کمتر از ۱۷ دندان نمیتوانند چرخید، در حالی که دیگران اشاره میکنند که بسیاری از دندانهها با کمتر از ۱۷ دندان به درستی کار میکنند. در واقع، هر دوی این بیانات درست هستند. آیا میدانید چرا؟

چرا تعداد دندان ۱۷ است؟

چرا تعداد دندان ۱۷ است؟

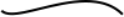

چرا دقیقاً عدد ۱۷ است و نه عدد دیگری؟ در مورد عدد 17، این موضوع با روش ساخت دنده مرتبط است. همانطور که در شکل زیر نشان داده شده است، یکی از روشهای پرکاربرد استفاده از گربه برای برش است.

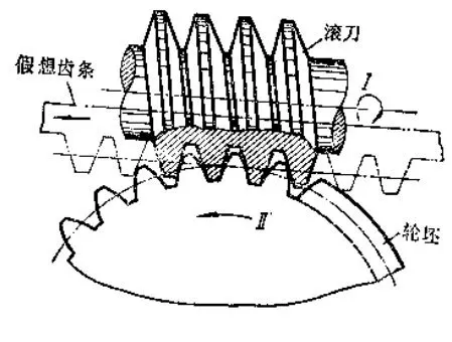

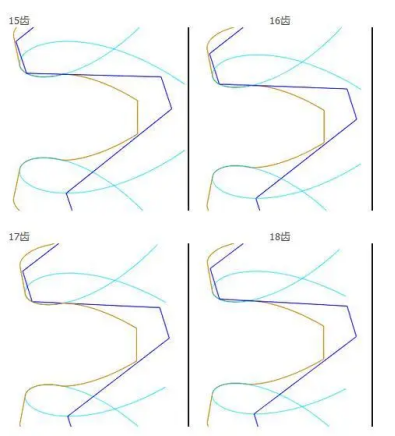

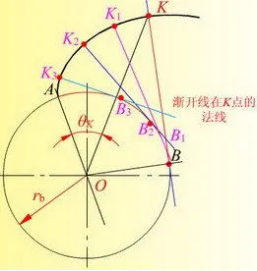

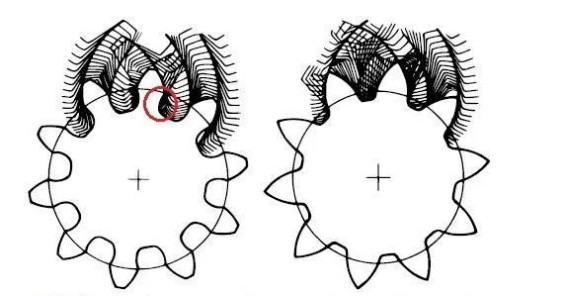

هنگامی که تعداد دندانها کم است، پدیدهای به نام تحتبرش (undercutting) رخ میدهد که بر روی مقاومت دنده ساخته شده تأثیر میگذارد. تحتبرش چیست؟ معنای آن این است که قسمت ریشه برش میشود. به قاب قرمز در شکل توجه کنید:

وقتی تقاطع نوک دندان دنده و خط دندان از نقطه محدوده گیر و داد دندهای که برش میخورد عبور کند، قسمتی از نمای دندان فشاری در ریشه دنده حذف میشود. این پدیده تحتبرش نامیده میشود.

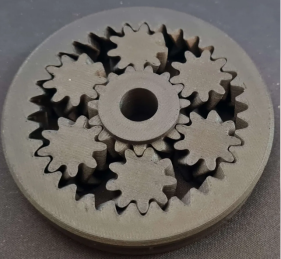

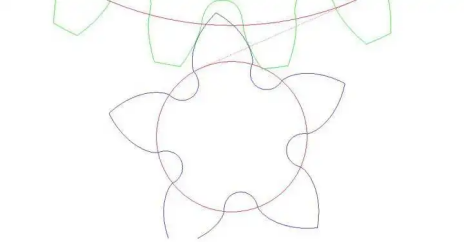

پس، در چه شرایطی میتوان تحتبرش را جلوگیری کرد؟ پاسخ در عدد 17 قرار دارد، که به ضریب ارتفاع نوک دندان 1 و زاویه فشار 20 درجه متناظر است. ابتدا، دندهها میتوانند چرخاند زیرا دندههای بالا و پایین نیاز دارند که یک رابطه انتقال مناسب تشکیل دهند. فقط وقتی اتصال بین آنها مناسب باشد، عملکرد آنها به یک رابطه پایدار تبدیل میشود. با استفاده از دندههای دندانی معین به عنوان مثال، جفت شدن خوب بین دو دنده میتواند نقش خود را ایفا کند که شامل دو نوع است: دندههای استوانهای دندان مستقیم و دندههای استوانهای دندان لولهای. دنده مستقیم استاندارد دارای ضریب ارتفاع دندان بالایی ۱، ضریب ارتفاع دندان پایینی ۱٫۲۵ و زاویه فشار ۲۰ درجه است. هنگام پردازش دنده، اگر دنده خالی و ابزار مثل دو دنده باشند. اگر تعداد دندانهای خالی کمتر از یک مقدار خاص باشد، ریشه دندان حفر شده و این به آن است که تحتبرش نامیده میشود. اگر تحتبرش بسیار کوچک باشد، تأثیری بر قدرت و پایداری دنده خواهد داشت. عدد ۱۷ که در اینجا ذکر شده برای دندههاست. اگر درباره کارایی کار دنده صحبت نکنیم، باید دانست که بدون توجه به تعداد دندانها، کار خواهد کرد و میتواند عمل کند. علاوه بر این، ۱۷ عدد اول است که به این معناست که احتمال برخورد دندان دنده با دندان دنده دیگر در یک تعداد مشخص دورها بسیار کم است و نیرو بر روی یک نقطه برای مدت زمان طولانی قرار نخواهد گرفت. دندهها ابزار دقیق هستند، هرچند که خطایی روی هر دنده وجود دارد، اما احتمال سوزش محور ناشی از عدد ۱۷ واقعاً بسیار زیاد است، بنابراین اگر عدد ۱۷ باشد، میتواند برای مدت کوتاهی حرکت کند، اما نمیتواند به طور بلندمدت ادامه دهد. با این حال، مسئله بوجود میآید! هنوز چند دنده در بازار وجود دارند که کمتر از ۱۷ دندان دارند و همچنان به خوبی کار میکنند، همانطور که تصاویر نشان میدهند.

اما، برخی از کاربران اینترنت اشاره کردهاند که در واقع، با تغییر روش تولید، میتوان دندههای استاندارد دندهای با کمتر از ۱۷ دندان تولید کرد. باز هم، چنین دندهها نیز سادهتر به حالت گیر میآیند (به علت اختلال دنده، تصویری پیدا نشد، لطفاً تصور کنید)، و به این ترتیب واقعاً نمیتوانند حرکت کنند. راهحلهای زیادی نیز برای این موضوع وجود دارد؛ دندههای افست شده یکی از رایجترینها هستند (به طور ساده، این معناست که ابزار را کمی جابجا میکنیم وقتی قطعه را تراش میکنیم)، همچنین دندههای حلزونی، دندههای سایکلوئیدی و غیره نیز وجود دارند. همچنین دندههای سایکلوئیدی عمومی نیز وجود دارند.

نگاه دیگری از یک کاربر اینترنتی: به نظر میرسد همه همچنان بسیار به کتابها اعتماد دارند و من نمیدانم چند نفر در کار خود به طور کامل با گیرها آشنا شدهاند. استخراج اصل اینکه تعداد دندانهای گیر باید بیشتر از ۱۷ باشد تا تحتبرش ایجاد نشود، در درس اصول مکانیک بر اساس این است که زاویه R سرپیچه ابزار برش گیر صفر باشد. اما در واقع، چطور میتوان منتظر بود که ابزارهای تولید صنعتی زاویه R نداشته باشند؟ (اگر زاویه R وجود نداشته باشد، ابزار تیز خواهد بود، تنش متمرکز میشود، در حین معالجه حرارتی شکسته میشود و در حین استفاده آسانتر پوشیده یا شکسته میشود). حتی اگر ابزار زاویه R نداشته باشد، بیشترین تعداد دندانهایی که تحتبرش ایجاد میشود لزوماً ۱۷ دندان نیست، بنابراین بیان اینکه ۱۷ دندان شرط تحتبرش است، در واقع قابل بحث است! حالا چند عکس ببینیم.

از شکل میتوان دید که هنگام استفاده از ابزاری با زاویه R بالای صفحه قطع جلو به اندازه ۰ برای فرآوری دندهها، تغییر قابل توجهی در منحنی انتقال ریشه از ۱۵ دنده تا ۱۸ دنده مشاهده نمیشود. پس چرا ۱۷ دنده تعداد دندههاست که دنددهای مستقیم معین آغاز به تولید قطع میکنند؟

من فکر میکنم این شکل، که مفهوم را نشان میدهد، باید برای دانشجویان مهندسی مکانیک که از ژنراتور دنده استفاده کردهاند، آشنایی داشته باشد. مشاهده میشود که سایز زاویه R ابزار بر قطع دنده تأثیر میگذارد.

منحنی بیرونی اپیتروکوید قرمزرنگ در شکل، خط پروفیل دندان پس از زیربُردن ریشه دندان است. تا چه اندازه زیربردن ریشه دندان یک گیر به کاربرد آن اثر خواهد گذاشت؟ این موضوع توسط جنبش نسبی سر دندان دیگر گیر و ذخیره قدرت ریشه دندان گیر تعیین میشود. اگر سر دندان گیر همراه با قسمت زیربرده شده درگیر نشود، آنگاه این دو گیر میتوانند به طور عادی چرخانده شوند (یادداشت: قسمت زیربرده شده یک پروفیل دندان غیر از دایره ایست. در شرایط طراحی غیر ویژه، درگیر شدن پروفیل دندان غیر از دایره ای با پروفیل دندان دایره ای معمولاً غیر همساز است، یعنی اینترفرانس ایجاد خواهد کرد).

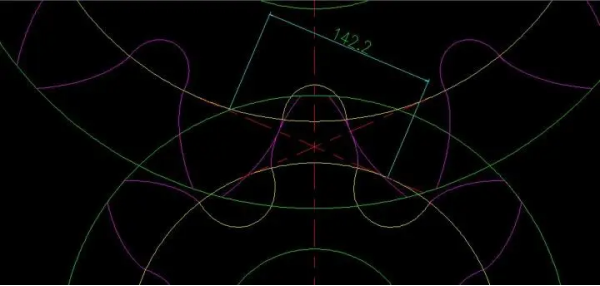

از این شکل میتوان دید که خط دندانچینی این دو گیربکس دقیقاً در برابر دایره حداکثر قطر متناظر با منحنی ترانتیشن دو گیربکس است (توضیح: قسمت بنفش نشاندهنده پروفیل دندان فلزی است، قسمت زرد نشاندهنده قسمت تحتقطع است و خط دندانچینی نمیتواند زیر دایره پایه وارد شود، زیرا زیر دایره پایه خط فلزی وجود ندارد. نقطه دندانچینی دو گیربکس در هر موقعیت روی این خط است)، به عبارت دیگر، این دو گیربکس میتوانند دقیقاً به طور عادی دندانچینی کنند. البته، این موضوع در مهندسی مجاز نیست، طول خط دندانچینی 142.2 است و این مقدار / فاصله پایه = نسبت تداخل.

برخی از مردم هم میگویند: ابتدا، فرض این سوال اشتباه است. تعداد دندانهای کمتر از ۱۷ اثری بر کاربرد نخواهد گذاشت (توضیح این نقطه در پاسخ اول اشتباه است، سه شرط درست جوشیدن دندهها با تعداد دندانها رابطهای ندارد)، اما دندانهای ۱۷ تایی تحت شرایط خاص خاصی در حین پردازش ممکن است برخی مشکلات ایجاد کنند. اینجا بیشتر برای تکمیل دانش درباره دندههاست.

ابتدا بیایید درباره منحنی فشاری صحبت کنیم. منحنی فشاری انواع مختلفی از پروفایل دندان دنده استفاده میشود. پس چرا این منحنی فشاری است؟ تفاوت این خط با خط مستقیم و قوس چیست؟ همانطور که در شکل زیر نشان داده شده است، این منحنی فشاری نیمهدندانی است.

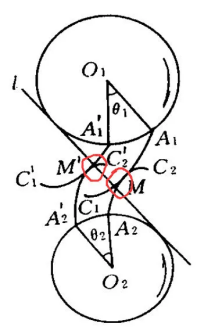

منحنی فشاری میتواند به صورت یک جمله به عنوان مسیر یک نقطه ثابت روی یک خط تعریف شود که این خط در طول یک دایره حرکت میکند. مزیت آن واضح است. وقتی دو منحنی فشاری با هم درهم و برهم میآیند، همانطور که در شکل زیر نشان داده شده است.

وقتی دو چرخه به گردش میآیند، در نقطه تماس (مانند M، M')، جهت نیرو همیشه روی یک خط مستقیم قرار دارد و این خط عمود بر سطح تماس (قطعه) دو شکل دندانهای است. چون این خط عمود است، بین آنها «لغزش» و «ارتعاش» وجود ندارد که این موضوع به طور خودکار موجب کاهش اصطکاک در همچراکی دندانه میشود، که علاوه بر افزایش کارایی، عمر دندانه را نیز افزایش میدهد.

البته، به عنوان نوع پرکاربردترین نمای دندانه - منحنی دندانهای، تنها گزینه ما نیست.

حال بیایید دوباره دربارهٔ «برداشت زائد» صحبت کنیم. بهعنوان مهندسان، ما نه تنها باید در نظر بگیریم که آیا از لحاظ نظری قابل اجراست و آیا اثر آن خوب است، بلکه مهمتر از این، باید راههایی پیدا کنیم تا مسائل نظری را به عمل بیاوریم، که این موضوع شامل انتخاب مواد، تولید، دقت و آزمایش و مراحل دیگر است.

روشهای پردازش معمول برای دندهها به طور کلی به دو روش فرمسازی و تولید تقسیم میشوند. روش فرمسازی شامل برش مستقیم شکل دنده با ابزاری است که به شکل فضای بین دندهها متناظر است. این معمولاً شامل فرزکها و چرخهای سنگزنی پروانهای است؛ در حالی که روش تولید پیچیدهتر است و میتوان آن را به صورت دو دنده در هم گیریده در نظر گرفت، که یکی از دندهها خیلی سخت (ابزار) است و دیگری هنوز در حالت خام قرار دارد. فرآیند درهمگیری از جداسازی تدریجی به حالت عادی درهمگیری حرکت میکند، در طی این فرآیند دنده جدید برش مییابد. اگر علاقهمند هستید، میتوانید کتاب "اصول مکانیک" را برای مطالعه دقیقتر پیدا کنید.

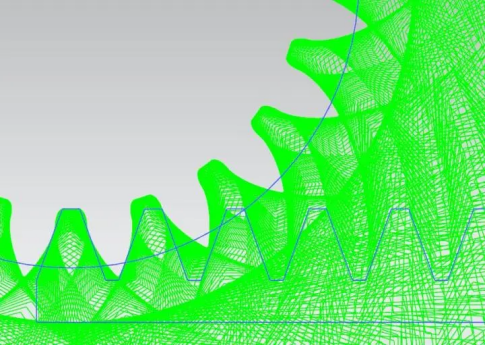

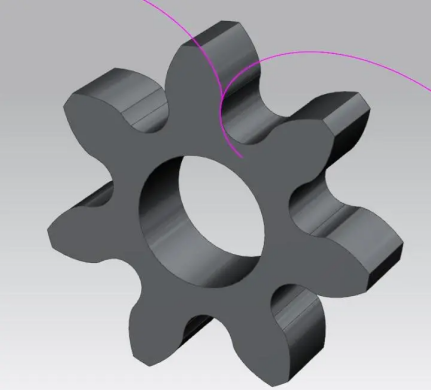

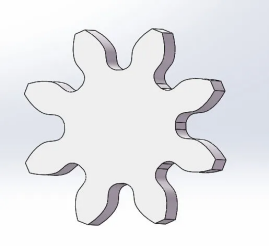

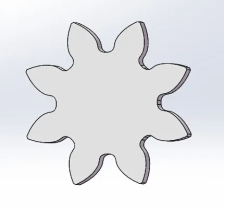

روش تولید به طور گسترده استفاده میشود، اما وقتی دنده تعداد دندان کمتری داشته باشد، خط سر دندان ابزار و خط درهمافتادگی فراتر از نقطه درهمافتادگی محدوده دندهای که قطع میشود خواهد رفت و در این حالت، پای دندهای که در حال پردازش است بیش از حد حذف میشود. از آنجا که قسمت زیرکاری فراتر از نقطه درهمافتادگی محدوده است، این موضوع به درهمافتادگی عادی دنده تأثیر نمیگذارد، اما نکته منفی آن این است که قدرت دنده را کاهش میدهد. این نوع دندهها، هنگام استفاده در محیطهای سنگینبار مثل جعبهدنده، میل به شکست دندان دارند، همانطور که در شکل زیر نشان داده شده است، مدل یک دنده ۸ دندانه با ماژول ۲ که به طور معمول پردازش شده است (با زیرکاری) است.

و عدد ۱۷ حد آستانه تعداد دندانهای محاسبه شده تحت استاندارد دنده در کشور ما است. دندههایی که کمتر از ۱۷ دندان دارند، هنگام پردازش معمول با روش تولیدی، پدیدهٔ «بریدگی» (undercutting) را نشان میدهند و در این حالت، باید روش پردازش تنظیم شود، مانند استفاده از انتقال (shifting)، همانطور که در شکل زیر نشان داده شده است، دنده با مدول ۲ و ۸ دندان پس از اعمال انتقال پردازش شده است (با بریدگی کم).

البته، محتوای توضیح داده شده در اینجا جامع نیست و در مکانیک بخشهای بسیار جالبتری وجود دارد. همچنین در ساخت این قطعات در مهندسی، مشکلات بیشتری نیز وجود دارد. کسانی که علاقهمند به طلا و پودر هستند، میتوانند بیشتر توجه کنند.

نتیجهگیری: تعداد دندانها ۱۷ از روش پردازش ناشی میشود و همچنین به روش پردازش بستگی دارد. اگر روش پردازش دندهها را تغییر دهید یا بهبود بخشید، مانند روش فرمدهی، پردازش شیفت (در اینجا به طور خاص به دندههای استوانهای با دندان مستقیم اشاره دارد)، پدیده کاهش زاویه نخواهد بود و محدودیتی برای تعداد دندانهای ۱۷ وجود ندارد.

علاوه بر این، از این سوال و پاسخهای آن میتوان دید که یکی از ویژگیهای رشته مکانیک، ترکیب بالای نظریه و عمل است.

نظر نتیجهگیری: ابتدا، ادعای اینکه دندههایی با کمتر از ۱۷ دندان نمیتوانند چرخانده شوند، نادرست است. حالا به طور خلاصه توضیح میدهیم که عدد ۱۷ چگونه به وجود آمده است.

دندهها اجزای مکانیکی هستند که دندانهایی روی لبه آنها قرار دارند که به صورت پیوسته با هم درگیر میشوند تا جنبش و قدرت را منتقل کنند. نمای دندان دنده شامل نماهای مارپیچی، قوس دایرهای و غیره است، و دندههای مارپیچی بیشتر استفاده میشوند.

دندانههای مارپیچ به دستههای مختلفی مثل دندانههای سیلندری مستقیم و دندانههای سیلندری مارپیچ تقسیم میشوند. برای دندانههای استاندارد سیلندری مستقیم، ضریب ارتفاع دندانه ۱، ضریب ارتفاع ریشه ۱٫۲۵ و زاویه فشار ۲۰ درجه است. پردازش دندانهها معمولاً با استفاده از روش تولید انجام میشود، یعنی حرکت ابزار و خالیدندانه در حین پردازش شبیه به یک جفت دندانههای درهمگیر است. برای پردازش دندانههای استاندارد، اگر تعداد دندانهها کمتر از مقدار خاصی باشد، نمودار منحنی مارپیچ در ریشه خالیدندانه برش خورده، که به آن «برش زدن» میگویند، همانطور که در شکل سمت چپ زیر نشان داده شده است. برش زدن به طور جدی از قوت دندانه و صافی انتقال تأثیر میگذارد. کمترین مقدار بدون برش زدن برابر است با ۲*۱/ sin(20)^2 (۱ ضریب ارتفاع دندانه و ۲۰ زاویه فشار است).

تعداد دندانها ۱۷ که اینجا ذکر شده است برای دندههای استوانهای استاندارد با دندان مستقیم میباشد. ما روشهای مختلفی برای جلوگیری از زیربریدگی داریم، مانند تغییر محل دنده، به عبارت دیگر، حرکت ابزار دور یا نزدیک به مرکز چرخش خالی دندان. اینجا، برای جلوگیری از زیربریدگی، لازم است انتخاب کنیم که از مرکز چرخش محیط دور شویم، همانطور که در شکل سمت راست پایین نشان داده شده است، و نمودار منحنی دندان دوباره ظاهر میشود.

پس از تغییر محل دنده، دنده میتواند بدون تأثیر چرخانده شود. همانطور که بالاتر نشان داده شده است، با تغییر محل مناسب، دندهای با ۵ دندان نیز میتواند چرخانده شود. در واقع، دندههای حلزونی نیز میتوانند زیربریدگی را جلوگیری کنند یا تعداد حداقل دندانها را کاهش دهند که زیربریدگی در آنها رخ میدهد.

ت عدد ۱۷ محاسبه میشود. این به این معنی نیست که دندههایی با کمتر از ۱۷ دندان نمیتوانند چرخاند، اما اگر تعداد دندها کمتر از ۱۷ باشد، در حین پردازش دنده، قسمتی از منحنی فلسفه در پایه دنده قطع میشود که به آن زیرکار گفته میشود، و این باعث ضعف در مقاومت دنده میشود. اما روش محاسبه آن کاملاً یک مسئله ریاضی است، به فرمول بالا مراجعه کنید، با زاویه گیرش a=20 درجه، کمترین تعداد دندان که زیرکار ندارد عدد ۱۷ است.

نظر نتیزر: اینکه آیا تعداد دندانهای یک دنده میتواند کمتر از ۱۷ باشد یا خیر، سوالی است که باید مد نظر قرار گیرد. برای دندههای استاندارد، تعداد دندانها واقعاً نمیتواند کمتر از ۱۷ باشد. چرا؟ زیرا وقتی تعداد دندانها کمتر از ۱۷ باشد، دنده پدیده زیرکار را نشان میدهد.

آنچه که به آن زیربری گفته میشود، به شرایطی اشاره دارد که در حین بریدن دندانچه با روش تولید، خط انتهای دندان ابزار به شکل بیش از حدی وارد قسمت پایین دندانچه میشود و بخشی از نمودار منحنی دندانچه در پایین دندان برش میخورد.

روش تولید

روش تولید

روش تولید (که همچنین به عنوان روش توسعه شناخته میشود) یک تکنیک پردازش دنده است که از اصل لفاف در هندسه استفاده میکند. بعد از اینکه نمایهای دندانی و سرعت زاویهای دنده محرک w1 داده شود، سرعت زاویهای دنده محور w2 میتواند از طریق جفتشدن دو نمایهای دندانی به دست آید و نسبت دنده i12 = w1/w2 یک مقدار ثابت خواهد بود. این زیرا در حین جفتشدن دو نمایهای دندانی، دو دایره فنر عملیاتی غلتش خالص انجام میدهند. هنگامی که دایره فنر 1 به طور خالص روی دایره فنر 2 غلت میکند، نمایهای دندانی دنده 1 یک سری موقعیتهای نسبی نسبت به دنده 2 اشغال خواهد کرد و لفاف این موقعیتهای نسبی نمایهای دندانی دنده 2 خواهد بود. به عبارت دیگر، در حین غلتش خالص دو دایره فنر، دو نمایهای دندانی دارای لفاف یکدیگر در نظر گرفته میشوند.

پدیده قطع زائد

علت زیربری: وقتی نقطه تقاطع خط نوک دندان ابزار و خط گیرا بیشتر از نقطه حدی گیرا N1 عبور کند و ابزار از موقعیت Ⅱ به حرکت خود ادامه دهد، قسمتی از نمای دندانهای قبلاً ماشین شده در پایه بریده میشود.

پیامدهای زیربری: چرخ دنده با زیربری شدید، از یک طرف، مقاومت خمشی دندانها را کاهش میدهد؛ و از طرف دیگر، درجه انتقال چرخ دنده را کاهش میدهد که برای انتقال بسیار مناسب نیست. علت زیربری: وقتی نقطه تقاطع خط نوک دندان ابزار و خط گیرا بیشتر از نقطه حدی گیرا N1 عبور کند و ابزار از موقعیت Ⅱ به حرکت خود ادامه دهد، قسمتی از نمای دندانهای قبلاً ماشین شده در پایه بریده میشود.

برای چرخهای دنده غیر استاندارد، داشتن کمتر از ۱۷ دندان قابل قبول است.

با توجه به همه این موارد، نظر شما چیست؟ اگر میخواهید، حتماً نظر خود را بگذارید و به اشتراک بگذارید~

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY