Warum tritt eine Überlastung des Lageraufbaus auf und wie kann sie verhindert werden?

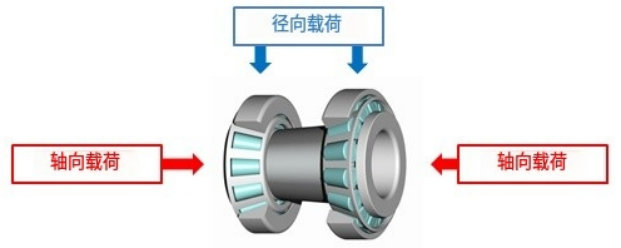

Lager, als wichtiges Bauelement von Maschinen, übernehmen die Rolle des Tragens und Stützens, um ein reibungsloses und effizientes Betriebsverhalten der Anlage unter verschiedenen Belastungsbedingungen zu gewährleisten. Egal ob in einem Motor oder einer Getriebe, müssen Lager in der Lage sein, die während des Betriebs auftretenden radialen und axialen Kräfte aufzunehmen. Wenn jedoch die tatsächliche Belastung des Lagers seinen Entwurfsbegrenzungen übersteigt, tritt ein Überlastungsphänomen auf. Überlastungen können nicht nur zur vorzeitigen Versagens des Lagers führen, sondern auch zu schwerwiegenderen Ausfällen der gesamten Anlage führen.

Was ist eine Lagerüberlastung?

Eine Lagereibelastung bezieht sich auf die Situation, dass die Belastung, die das Lager während der Nutzung trägt, seine geschätzte Lastaufnahmekapazität überschreitet. Die geschätzte Last ist normalerweise ein theoretischer Berechnungswert, der von dem Laghersteller unter Standardbedingungen berechnet wird, und eine unangemessene Nutzung in der Praxis, wie übermäßige Belastung, plötzlicher Stoß usw., kann alles zu einer Überlastung führen. Eine Überlastung kann während des langfristigen Betriebs der Anlage auftreten oder auch instantan unter plötzlichen Stoßbelastungen.

Die Gefahren der Lagereibebelastung

Gemäß Materialnormen wie ISO 281 und ISO 15243 kann eine Lagereibebelastung folgende häufige Gefahren für die Anlage verursachen:

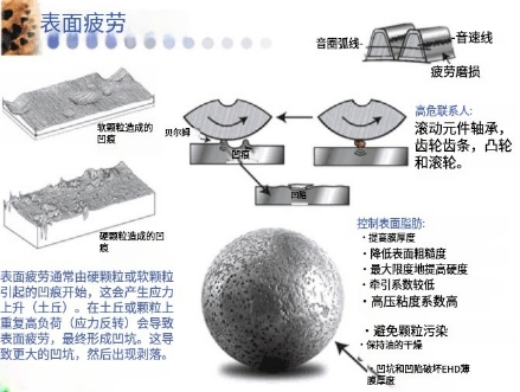

1.Beschleunigte Ermüdungsschäden

Wenn die Welle unter Überlastbedingungen arbeitet, nimmt der Druck an den Kontaktstellen zwischen den Rollkörpern und dem Schienelement erheblich zu. Eine langfristige Überlastung führt zu Materialermüdung der Welle, es treten Risse auf, und schließlich kommt es zur Oberflächenabblätterung oder -zersplitterung. Diese Ermüdungsversagen ist oft einer der Hauptgründe für das Versagen der Welle.

2.Verstärkte Deformation und Verschleiß

Überlastung verursacht eine übermäßige Verformung der Schienelemente und der Rollkörper der Welle, was zu plastischer Deformation führt. Dies erhöht nicht nur die Reibung der Welle, sondern verschlimmert auch den Verschleiß der Rollfläche. Mit zunehmendem Verschleiß nimmt die Betriebsgenauigkeit und -effizienz der Welle allmählich ab.

3.Temperaturanstieg

Wenn das Lager überlastet wird, nimmt aufgrund des Anstiegs der Reibung auch die im Lager erzeugte Wärme zu. Der Temperaturanstieg beschleunigt nicht nur die Verschlechterung des Schmiermittels, sondern führt auch zu einer Verschlechterung der Materialeigenschaften des Lagers, was das Schadensrisiko weiter erhöht.

4.Augenblicklicher Schaden durch Stoßbelastung

Plötzliche Stoßbelastungen, insbesondere in Situationen wie beim Starten oder Notbremsen, führen dazu, dass das Lager innerhalb kurzer Zeit eine über die Entwurfsbegrenzung gehende Spannung aushalten muss. Diese Spannungssummen können zu lokalen Rissen in den Rollkörpern oder den Rollbahnen führen und möglicherweise sogar zum sofortigen Versagen des Lagers.

Gründe für Lagerüberlastung

Die Gründe für eine Lagerüberlastung hängen oft von den Betriebsbedingungen der Maschine, einem unzureichenden Design oder fehlerhafter Wartung ab.

Die folgenden sind einige häufige Ursachen für Überlastung:

1.Ungeeignetes Geräte-Design

Beim Design der Ausrüstung werden die tatsächlichen Betriebsbedingungen nicht vollständig berücksichtigt, und die Auswahl der Lagerteile ist unzureichend. Als Ergebnis kann das Lager unter schweren Lasten, hoher Geschwindigkeit oder komplexen Belastungsbedingungen keinen übermäßigen Spannungsaufbau aushalten.

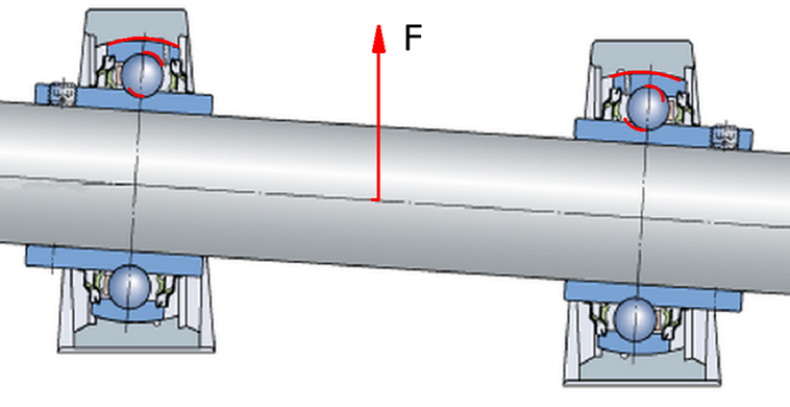

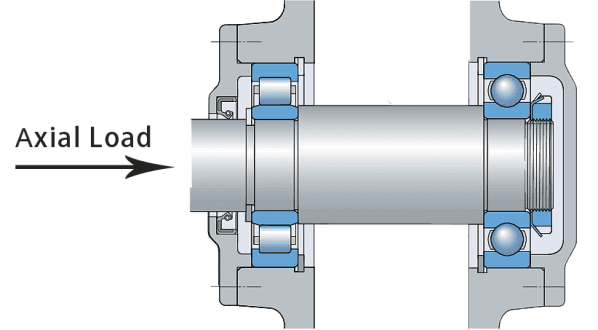

2.Überschüssige radiale und axiale Belastungen

In Motoren oder Getrieben wird das Gerät während des Betriebs mit einer radialen oder axialen Belastung konfrontiert, die die zulässige Belastung des Lagers überschreitet. Das Lager befindet sich dann über einen längeren Zeitraum in einem überlasteten Zustand, was zu vorzeitigen Schäden führt.

3.Häufige Starts und Stoppvorgänge

Wenn die Ausrüstung häufig gestartet, gestoppt oder beschleunigt wird, entstehen momentane hohe Stoßbelastungen. Die Welle wird in kurzer Zeit relativ große Belastungen ausgesetzt sein, was leicht zu lokalen Überlastungen führen kann.

4.Unerwünschte Schmierung

Unzureichende Schmierung erhöht die innere Reibung der Welle und verursacht während des Betriebs größere reibungsbedingte Belastungen, was die Überlastungsschäden beschleunigt.

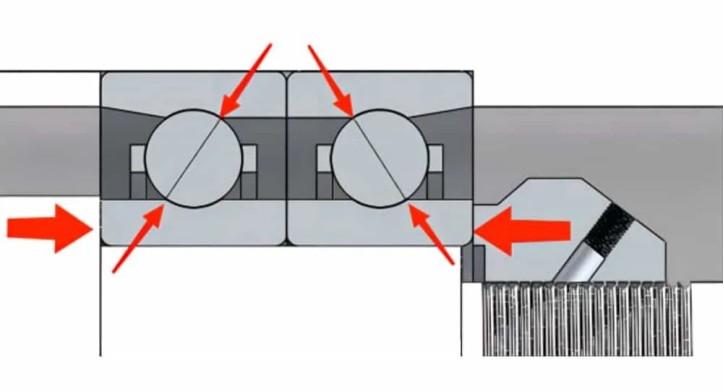

5.Fehlausrichtung

Fehlerhafte Ausrichtung bei der Geräteeinbau, insbesondere eine fehlerhafte Achsausrichtung zwischen Motor und Getriebe, verursacht zusätzliche exzentrische Lasten an der Welle. Diese ungleiche Last führt zu einer lokalen Überlastung der Welle.

Wie kann eine Wälzlagerüberschreitung vermieden werden?

Um eine Wälzlagerüberschreitung zu vermeiden, müssen Betreiber und Wartungsingenieure Maßnahmen in Bezug auf Design, Betrieb und Wartung ergreifen:

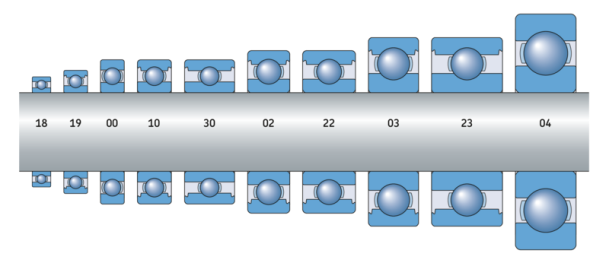

1.Geeignete Lagerauswahl

Im Designstadium müssen die Lagerteile gemäß den tatsächlichen Betriebsbedingungen und Lastbedingungen sorgfältig ausgewählt werden, um sicherzustellen, dass ihre Nennlasten den Langzeitbetriebsanforderungen der Anlage entsprechen. Bei komplexen Betriebsbedingungen können Lagerteile mit höheren Nennlasten oder spezielle Lagerteile ausgewählt werden.

2.Anlagelast kontrollieren

Vermeiden Sie eine langfristige Überlastung des Geräts. Insbesondere bei Geräten wie Motoren und Getrieben stellen Sie sicher, dass die Last innerhalb des zulässigen Lastbereichs der Welle liegt. Für Betriebsbedingungen, die einen momentanen Übertrag möglicherweise verursachen könnten, wird empfohlen, geeignete Überlastschutzmaßnahmen zu entwerfen.

3.Start- und Stoppvorgänge optimieren

Verringern Sie die Häufigkeit von häufigen Starts und Stops des Geräts oder verwenden Sie ein Softstarter-Gerät, um Schäden an der Welle durch Stoßlasten zu vermeiden. Die Softstart-Technologie kann den Stoßspannungsbereich beim Start reduzieren und das Risiko einer Wellenüberlastung verringern.

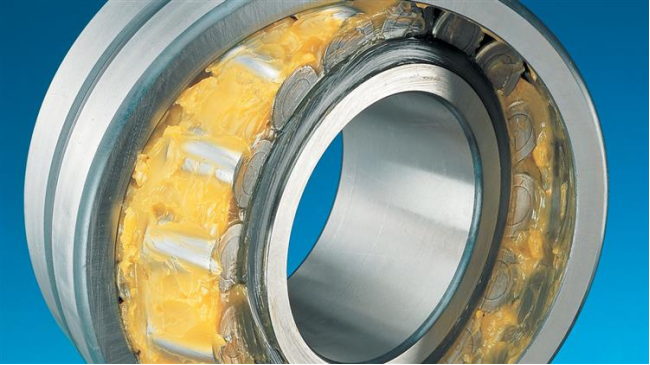

4.Richtiges Schmieren gewährleisten

Überprüfen Sie regelmäßig den Schmierstoffzustand der Welle, stellen Sie sicher, dass der Schmierstoff pünktlich nachgefüllt wird, und wählen Sie Öl oder Fett, das zur Arbeits temperatur und -last passt. Das Schmieren kann die Reibung effektiv reduzieren und das Temperaturanstieg- und Verschleißrisiko der Welle unter schweren Lastbedingungen verringern.

5.Genaue Ausrichtung und Installation

Während des Geräteinstallationsprozesses die Achsausrichtungspräzision von Motor und Getriebe gewährleisten. Durch Ausrichtungswerkzeuge und Laserausrichtungsinstrumente stellen Sie sicher, dass die vom Lager getragene Last gleichmäßig verteilt ist und lokale Überlastungen vermieden werden.

Lagerüberlastung ist einer der Hauptgründe für Lagerversagen und wird eine tiefsitzende negative Auswirkung auf den normalen Betrieb der Anlage haben. Durch sinnvolle Gestaltung, Lastkontrolle, optimierten Betrieb, gute Schmierstoffmanagement und Installationsausrichtung kann die Auftretens von Lagerüberlastungen effektiv vermieden und die Lebensdauer von Lagern und Anlagen verlängert werden. Im täglichen Gebrauch können regelmäßige Inspektionen und Wartungen, um sicherzustellen, dass die Anlage innerhalb eines sicheren Lastbereichs betrieben wird, die Betriebseffizienz und Zuverlässigkeit der Anlage erheblich verbessern.

EN

EN

AR

AR

FI

FI

NL

NL

DA

DA

CS

CS

PT

PT

PL

PL

NO

NO

KO

KO

JA

JA

IT

IT

HI

HI

EL

EL

FR

FR

DE

DE

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

IW

IW

ID

ID

SK

SK

UK

UK

VI

VI

HU

HU

TH

TH

FA

FA

MS

MS

HA

HA

KM

KM

LO

LO

NE

NE

PA

PA

YO

YO

MY

MY

KK

KK

SI

SI

KY

KY